|

|

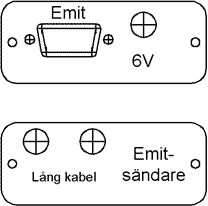

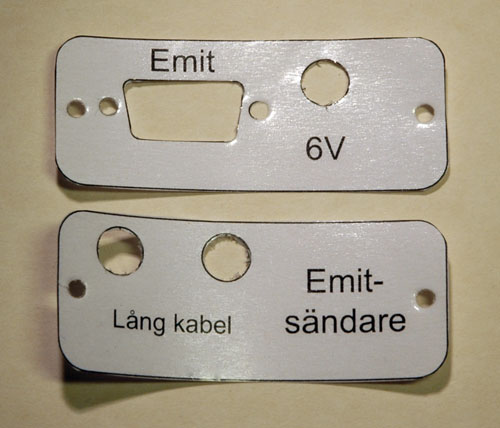

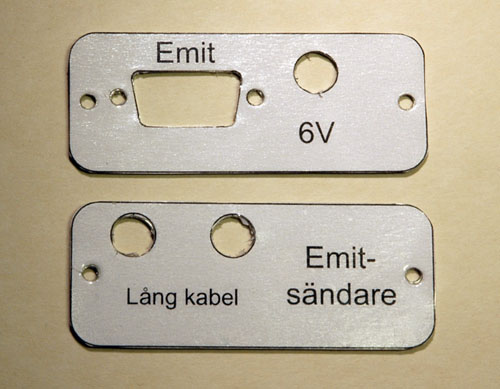

Att göra frontpanelerOfta behöver man någon form av låda eller annan mekanik för att komplettera elektronik man byggt. När man gör detta i mindre hobbyskala på egen hand har man oftast inte tillgång till lyxen av CNC-maskiner, screentryckare och annan professionell utrustning. I den här artikeln beskriver jag hur jag själv gör för att lyckas göra hål på rätt ställen i plåtar och plastlådor samt hur jag åstadkommer ett slitstarkt tryck på panelen för att indikera funktionen på knappar och kontaktdon. Steg 1, CAD/ritprogramFörsta steget är att i ett CAD- eller ritprogram rita upp hur panelen ska se ut med alla hål och texter. Skalan måste vara 1:1. Eventuellt kan man behöva rita två varianter, en där man markerar alla håltagningar och en annan där man ritar panelen så som den ska se ut när den är klar med texter, figurer och logotyper. Den första ritningen använder man vid håltagningen och den andra limmar man fast på paneln för att ge den dess slutgiltiga utseende. Ibland utgår man från en halvfärdig plåtbit eller plastvägg som följde med den låda man ska använda och ett bra tips vid sådana tillfällen är att vara noga med att exakt rita av det man utgår ifrån. Skjutmått och noggrannhet är bra verktyg i detta sammanhang. Figuren nedan visar en CAD-ritning av två paneler som jag behövde till en och samma pryl. De ska sitta på vardera sidan av en aluminiumprofil som utgör lådan i det här fallet. Ritningarna är gjorda så att de kan användas både som hjälp vid håltagningen och som tryck på panelen när det hela är klart.

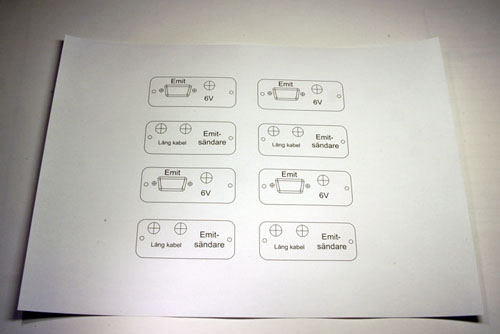

Som synes har jag ritat kryss i de runda hålen. Anledningen är att det ska bli lätt att sikta med körnare och borr när man tar upp hålen. När det gäller hålet för DSUB-kontakten har jag också ritat ut centrum för var man ska borra med en 3-mm-borr för att få till hörnen på hålet och dessutom linjen man ska ha borrcentrum på för att pricka kanten på hålet (eller snarare linjen man ska hålla borrcentrum innanför för att inte riskera att borra utanför kanten på det önskade hålet). De små hålen i kanterna fanns redan på de plåtbitar jag utgick ifrån och därför brydde jag mig inte om att markera centrum på dem. Steg 2, hålmarkeringNu är det dags att skriva ut ritningen man gjort i skala 1:1, lämpligen på en laserskrivare. Ritningen måste skrivas ut i dubbelt så många exemplar som man har tänkt sig göra paneler. Den första uppsättningen kopior används och förstörs vid håltagningen och den andra uppsätttningen får sedan utgöra själva trycket på frontpanelen. Åtminstone de utskrifter som ska sitta permanent på panelen bör göras på tjockare papper än vanligt, t.ex. 130-grams istället för 80-grams. Bilden nedan visar ett ark med ett antal frontpanelritningar utskrivna.

Nästa steg är att klippa ut de ritningar som ska användas som håltagningsmallar. Därefter ska man spreja på sprejklister, t.ex. "Spray Mount" från 3M (kan köpas hos bokhandlare och kontorsbutiker), på baksidan av de urklippta ritningarna. Bra ventilation rekommenderas.

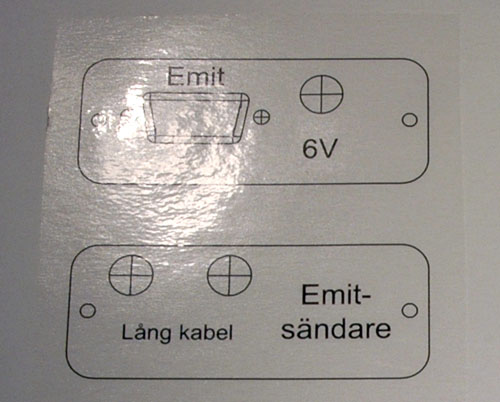

Ett enda snabbt påsprejat lager kan nog räcka i detta fall. Ganska direkt efter sprejningen ska man sätta på lapparna på den yta där man ska göra hålen:

Det fina nu är att man med en laserskrivares precision markerat alla håltagningar på panelen. Den som någon gång försökt mäta och märka ut var hål ska göras genom att använda vinkelhake, linjal, passare m.m. bör uppskatta hur enkelt alla markeringar hamnar på rätt ställe. Det enda kritiska förutom att man ska ha ritat rätt i CAD-programmet är att man är noggrann när man placerar ut ritningen på panelen. Detta moment kan i och för sig vara nog så lurigt att få perfekt. Steg 3, håltagningNär nu alla hål är markerade är det dags att försöka åstadkomma själva hålen. Lämpligen gör man ett centrummärke för alla borrhål med hjälp av en körnare eller syl. Större hål bör man förborra med en liten borrdimension, kanske 2-3 mm innan man ger sig på dem med större borr. Trots detta kan det vara svårt att få stora hål perfekt centrerade, så noggrannhet är viktig här. Eventuellt kan det vara lättare att behålla centreringen och snygga hålkanter om man borrar upp hålen med en stegborr istället för med vanliga borrar. En träbit eller spånplatta som mothåll bakom plåt man borrar i kan också underlätta. Jag rekommenderar att man om möjligt testar i provbitar innan man ger sig på den slutliga panelen. En annan metod för att få stora runda hål på rätt ställe är att borra med något mindre dimension än man egentligen vill ha och sedan fila upp det med rundfil och med den pålimmade ritningen som mall. Större hål som inte är runda åstadkommer man genom att borra upp flera hål inom området som ska bort. Därefter får man försöka klippa bort mellanrummet mellan hålen så att man åstadkommer ett hål som är stort nog för att få in en fil eller ett nibblingsverktyg. Nibblingsverktyg rekommenderas för oregelbunden håltagning i tunn plåt. Borrandet och håltagningen förstör oftast papperet med hålritningen så att den blir ganska ful. När man är klar med alla hålen ska man därför ta bort den. Sprejade man bara ett lager kan det kanske gå att dra bort ganska enkelt. Annars får man ta hjälp av t-sprit eller något annat lämpligt lösningsmedel för att lösa upp limmet. Hur som helst bör de sista kvarvarande limresterna noga tvättas bort. Steg 4, paneltrycketFör att få texten och ytan på panelen hållbar måste man lägga en genomskinlig plastfilm ovanpå trycket. Detta kan göras antingen genom att man använder vanligt självhäftande plast för bokinplastning, eller så kan man laminera på plast m.h.a. en lamineringsmaskin om man har tillgång till en sådan. Var noga med att undvika luftbubblor och fingeravtryck under filmen.

Panelerna klipps sedan ut och likaså alla hålen i dem. En håltång är ett bra verktyg för att åstadkomma små runda hål. Skalpell och en liten sax kan också komma till nytta.

De tillklippta bitarna ska nu sprejas med ett tjockare lager spraylim än vad som användes tidigare och sedan fästas på plåtbitarna. Om man har flera paneler som ska göras samtidigt är det ändå klokt att ta en i taget i det här momentet så att inte limmer hinner torka. Det är såklart viktigt att man placerar papperet på rätt ställe på plåten så noggrannhet rekommenderas. För att få limmet att fästa extra bra kan man lägga panelen i press. Ett sätt är att lägga dem mellan två plana skivor av tjock plåt eller plant trä och sätta det hela i press i ett skruvstycke. Om panelen är stor så får man hitta på något annat sätt att pressa ihop panelen.

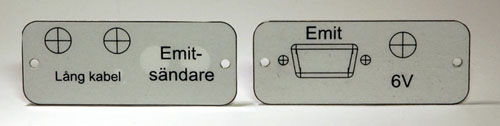

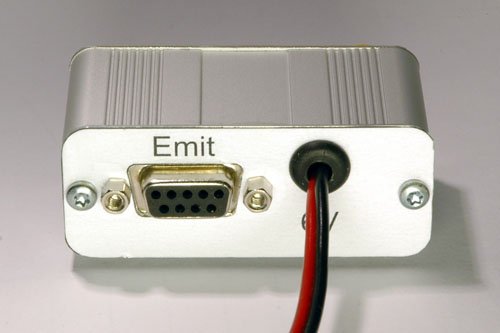

Om man vill kan man skära bort eventuella kanter som sticker ut utanför plåten. Fördelarna med att göra detta är att det kan se fult ut om kanterna sticker ut samt att det finns risk att kanten fastnar i något och papperet fläks loss om limmet inte sitter så bra. till sist är det bara att skruva ihop det hela. Extra försiktighet är på sin plats vid skruvar eftersom det finns risk att en hårt åtdragen skruv vrider loss plastfilmen. Slutresultatet kan bli som bilderna nedan visar.

|

| Senast uppdaterad: 2016-12-11, 14:28:16 |

|

![[SW flag]](pic/Sw_flag_40.png)

![[UK/US flag]](pic/UK-US_flag_40.png)